آهن اسفنجی یا قراضه؟ کدام برای تولید فولاد بهتر است؟

فهرست محتوا

از آن زمان که بشر به تولید فولاد برای استفاده در سازههای فلزی روی آورده است، تا به همین امروز، شاهد افزایش تقاضا برای تولید آن هستیم. در حقیقت به تدریج نیاز به بکارگیری فولاد بیشتر و بیشتر شده و به دنبال آن تکنولوژیهای مورد استفاده در رابطه با ساخت و پرداخت آن نیز طراحی و اجرا شدهاند. این تکنولوژیها نیاز به مواد اولیهی متفاوتی مانند آهن اسفنجی، قراضه ها یا سنگ آهن دارند. اما استفاده از کدام منبع برای تولید فولاد بهتر از سایرین است؟ آیا استفاده از ضایعات آهن ارجحیت دارد یا آهن اسفنجی؟

ما در این مطلب سعی کردهایم به مقایسهی قیمت و مزایای استفاده از آهن اسفنجی به جای قراضه بپردازیم.

مختصری در مورد تکنولوژیهای ساخت

در سالهای اخیر دو تکنولوژی عمده در تولید آهن و چدن مورد استفاده قرار میگیرد:

- روش استفاده از کورهی بلند موسوم به احیای غیر مستقیم

- روش استفاده کورهی قوس الکتریکی موسوم به احیای مستقیم

اساسا در این دو روش، سنگ آهن یا همان اکسید آهن را احیا میکنند تا اکسیژن موجود در آن خارج شده و به آهن با درصد خلوص بیشتر دسترسی پیدا کنند. در تکنولوژی احیای غیر مستقیم، سنگ آهن، کک و آهک را به کورههای بلندی وارد کرده و در نهایت از آن، آهن خام بدست میآید. در ادامه آهن خام را به فولاد تبدیل کرده و ناخالصیها را از آن جدا میکنند.

اما در احیای مستقیم قراضهها و ضایعات آهن، یا آهن اسفنجی را به کورههای قوس الکتریکی وارد میکنند. در اغلب اوقات این روش را به احیای غیرمستقیم ترجیح میدهند، زیرا میتوان گفت هزینه و زحمت کمتری دربردارد. همچنین شواهد حاکی از آن است که در کورههای قوس سرعت تولید بالاتر بوده، در حالی که آلودگی کمتری نیز ایجاد میکنند.

اما در ایران از کدام روش و چه وسایل و ابزاری برای تهیهی فولاد استفاده میکنند؟

در کشور ما به دلیل کمبود قراضهی آهن، استفاده از آهن اسفنجی و کورههای قوس برای تولید فولاد متداولتر است. البته در برخی کارخانهها نیز از آهن قراضه برای این امر استفاده میکنند. اما اگر محدودیت منابع نداشته باشیم، کدام مادهی اولیه برای استفاده در این کوره ارجحیت دارد؟

در زیر سعی میکنیم اطلاعاتی برای تصمیم گیری در این مورد، در اختیار شما قرار داده و در نتیجه تصمیم بهتری اتخاذ کنیم.

تصویر ا- استفاده از کورهی برقی (قوس الکتریکی) برای ذوب قراضهها یا آهن اسفنجی

مزایای استفاده از آهن اسفنجی به جای قراضه در تولید

به طور کلی فوایدی که در به کارگیری آهن اسفنجی (در کورههای قوس) نسبت به قراضههای آهنی وجود دارد، به سه دستهی عمده قابل تقسیم است:

مزیتها در ترکیب شیمیایی محصول نهایی (نسبت به استفاده از قراضه آهن)

- هموژن بودن و یکنواختی بیشتر در ترکیب نهایی محصول فولادی دیده میشود.

- درصد کمتری از گوگرد و فسفر در محصول نهایی وجود خواهد داشت.

- عناصر مزاحم و ناخالصیهای موجود در فولاد نهایی از جمله مس، تنگستن، قلع، کروم، سرب و روی بسیار کمتر خواهد بود.

- کیفیت و خواص مکانیکی فلزی بسیار بالا میرود.

- راندمان و بهرهوری در تولید فولاد افزایش مییابد.

- انتقال بهتر گرما و شتاب در واکنشهای درون کوره صورت میگیرد.

- کاهش در نیتروژن موجود در مادهی مذاب که باعث افزایش کیفیت شمشهای نهایی خواهد شد.

مزیتها در عملیاتهای قبل از ذوب شامل انبارسازی، انتقال و شارژ کوره

- امکان انبار کردن دانههای آهن اسفنجی نسبت به قراضهی آهن به مراتب راحتتر خواهد بود.

- سهولت قابل توجهی در انتقال مادهی اولیه به کورهی قوس یا انبار ذخیره سازی وجود دارد.

- شارژ کورههای برقی با وجود دانههای گردشده و منظم آهن اسفنجی سادهتر میشود.

- در کلیهی مراحل جابجایی نیاز به استفاده از ابزار و ماشین آلات سنگین مانند جرثقیل وجود نخواهد داشت.

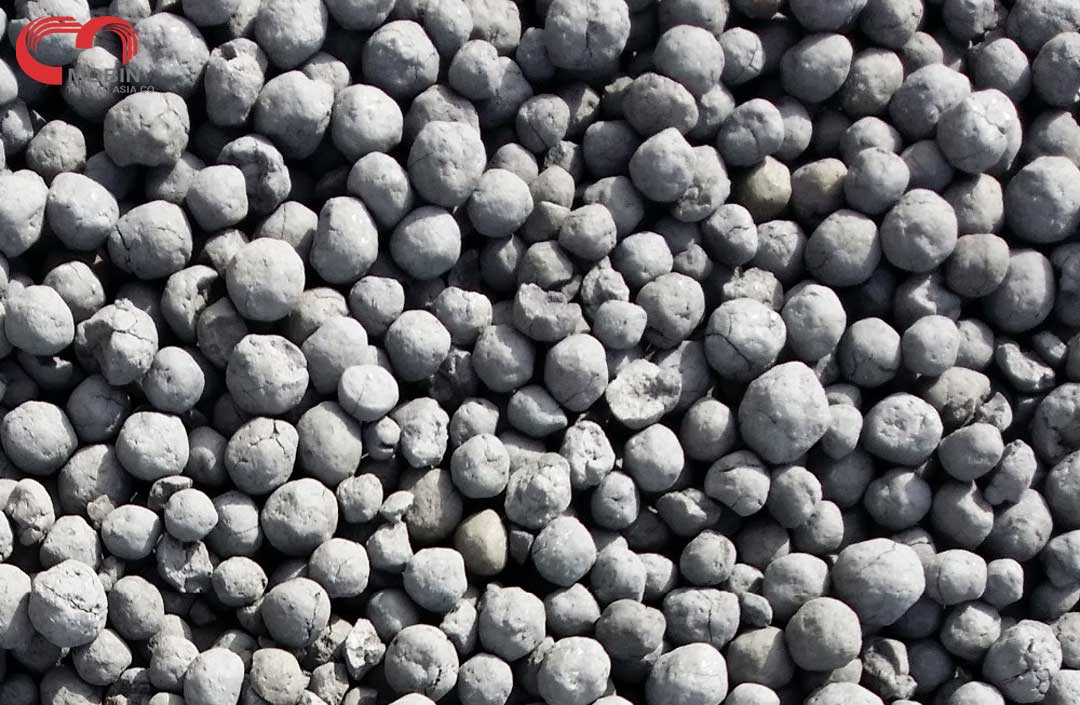

تصویر 2- آهن اسفنجی برای بکارگیری در کوره های برقی

مزیتها در حین عملیات

- شارژ مداوم کورههای قوس با آهن اسفنجی امکان پذیر بوده که این موضوع سبب کاهش زمان ذوب و انرژی مصرفی میشود. (در حالی که در استفاده از قراضه برای تولید فولاد باید یک بار به طور کامل کوره شارژ شده و بلافاصله امکان شارژ مجدد و ادامهی مسیر وجود نخواهد داشت.)

- کاهش مصرف برق به میزان 15 کیلو وات در ساعت به ازای هر تن مادهی اولیه صورت میگیرد.

- میزان اکسیژن تزریقی به کوره کاهش خواهد یافت.

- قسمتی از انرژی مورد نیاز برای ذوب در کوره از کربن موجود در آهن اسفنجی تامین میشود.

- کاهش در مقدار شکست الکترود و سایش دیوارهی آن را خواهیم داشت.(در حالی که سقوط قراضهها به داخل کوره اغلب منجر به شکست الکترودها میشود.)

- آسیب به قسمتهای داخلی کوره برقی بسیار کمتر است.

- احتمال آلوده شدن اطراف کوره نیز کمتر میشود.

تصویر 3- قراضههای آهن مورد استفاده در کورههای برقی

مقایسهی قیمت تمام شده در استفاده از آهن اسفنجی به جای قراضهی آهن

به طور کلی سنگ آهن عمدهترین منبع مورد استفاده برای تولید فولاد در کل جهان است. اما استفاده از آن مستلزم وجود کورههای بلند و سرمایه گذاری قابل توجهی خواهد بود. هم چنین این کورهها آلودگی بیشتری نیز به محیط زیست وارد میکنند. بنابراین بکارگیری کورههای برقی در کنار قراضههای فلزی و آهن اسفنجی راهکار بهتری به نظر میرسد.

برای مقایسهی قیمت تمام شده بین این دو مادهی مصرفی میتوان گفت به دلایل زیر استفاده از آهن اسفنجی به مراتب به صرفهتر خواهد بود:

- کاهش آسیب به الکترود و قسمتهای داخلی کوره، میزان خسارتهای احتمالی را بسیار کم میکند.

- با کاهش میزان زمان و انرژی مصرف شده میتوان نتیجه گرفت هزینههای متحمل شده کاهش مییابد.

- با توجه به عدم نیاز به تجهیزات و ماشین آلات فوق ثقیل، هزینهی مورد نیاز بسیار کم خواهد بود.

- کیفیت و خلوص بیشتر محصول نهایی به منزلهی صرف هزینهی کمتر برای تولید حجم مشخصی از فراورده با خلوص معین است.

حالا که به ذکر مزایای استفاده از آهن اسفنجی در ساخت فولاد پرداختیم، مشخص میشود که جایگزینی قراضهها با آهن اسفنجی (هم از نظر صرفهی اقتصادی و هم از نظر زمان و سختی عملیات) توجیه پذیر خواهد بود. به علاوه در شرایطی که امکان دسترسی به آهن اسفنجی در کشور ما بهتر از قراضههای آهنی هست، ضرورت جایگزینی با این ماده دو چندان شده است.

با تشکر از همراهی شما