تولید فولاد به روش احیا

فهرست محتوا

تولید فولاد یک صنعت فراگیر در همهی جهان است که به دلیل کاربرد گسترده در اکثر صنایع حساس و مهم، خود نیز صنعت مهم و حیاتی به شمار میآید. اینکه یک کشور خود به ساخت فولاد بپردازد یا آن را از کشورهای دیگر تهیه کند، فرق زیادی در سرنوشت اقتصاد کشور خواهد داشت. خود کفایی و پویا بودن صنعت ساخت فولاد، موفقیت و پویایی صنایع وابسته را نیز در بر خواهد داشت. در این متن ما شما را در مورد روشهای رایج در تولید فولاد به ویژه تهیهی فولاد از روش احیا راهنمایی خواهیم کرد.

روشهای تولید فولاد

صنعت فولاد سازی را میتوان به جرات یک صنعت مادر برای بسیاری صنایع وابسته و مصرف کننده دانست. اقتصاد و رفاه صنایع و مردم با تولید فولاد گره خورده و بی شک خود کفایی یک کشور در این زمینه، به شکوفایی سایر عرصهها نیز کمک خواهد کرد. در بین کشورهای مختلف، سرانهی مصرف فولاد در زمینههای مختلف، میزان صنعتی و پیشرفته بودن آن کشورها را نشان میدهد.

اولین کارخانهی ایران برای ساخت فولاد، در اواخر سال 1350 تحت عنوان کارخانهی ذوب آهن اصفهان تاسیس شد. این کارخانه، حدود 550 هزار تن در سال ظرفیت داشته و به دنبال بهبود وضع اقتصادی کشور و بالا رفتن تقاضای کارخانجات دیگر برای تامین فولاد، بنا گردید.

به طور کلی، روشهای اصلی در تولید فولاد را به دو دسته میتوان طبقه بندی نمود:

1- روشهای بر پایهی سنگ معدن:

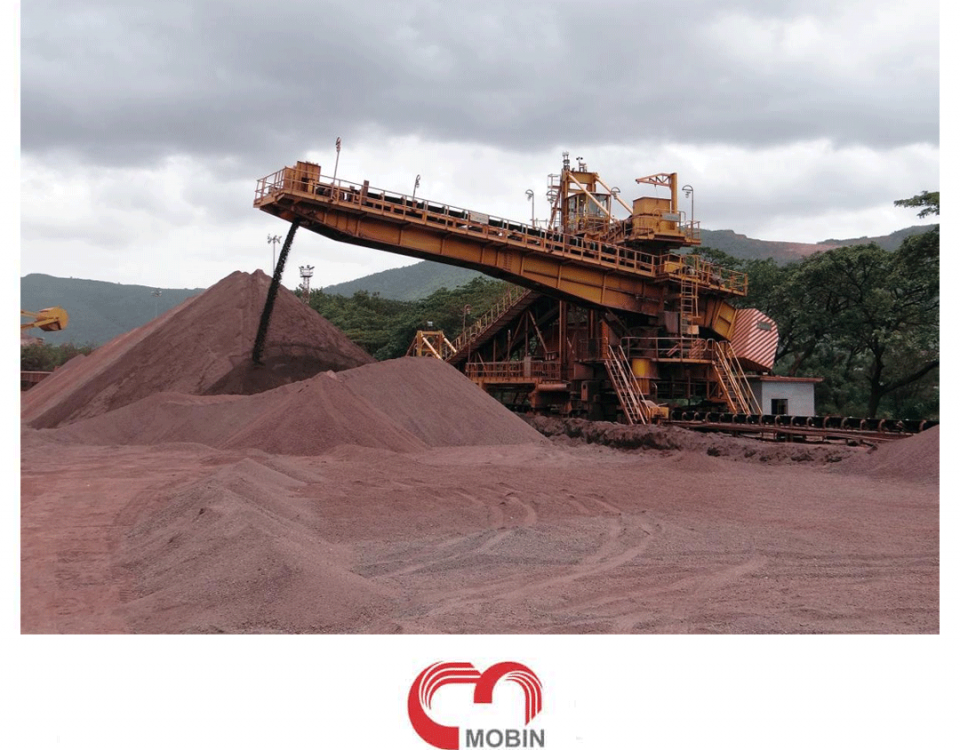

در این روشها، نیاز به استخراج و در اختیار داشتن سنگ آهن خام (اکسید آهن) یا Iron ore وجود دارد که از طریق معادن سنگ آهن بدست میآید. اکسید آهن را طی واکنشهای مخصوصی در کوره خالص کرده و برای بدست آوردن آهن با عیار بالا، آن را احیا میکنند. پس از واکنش احیای سنگ آهن، نمونهی غیر مقاومی از آهن به دست میآید که در برابر اکسید شدن و ضربه خوردن کاملا آسیب پذیر است. بنابراین برای تبدیل آن به فولاد مستحکم مورد نیاز در صنایع، کربن و تعدادی عنصر دیگر بر ترکیب آن اضافه کرده و فولاد را تولید میکنند.

2- روشهای برپایهی قراضه و ضایعات آهن:

در این روش، با استفاده از ذوب قطعات قراضهی آهن و فولاد در کوره، ناخالصیها را حذف کرده و مجددا از مواد مذاب، فولاد میسازند.

تصویر 1- روش های تولید فولاد

تولید فولاد از سنگ آهن

دو تکنولوژی مهم در این زمینه وجود دارد که مادهی اولیهی آن سنگ معدن آهن خواهد بود:

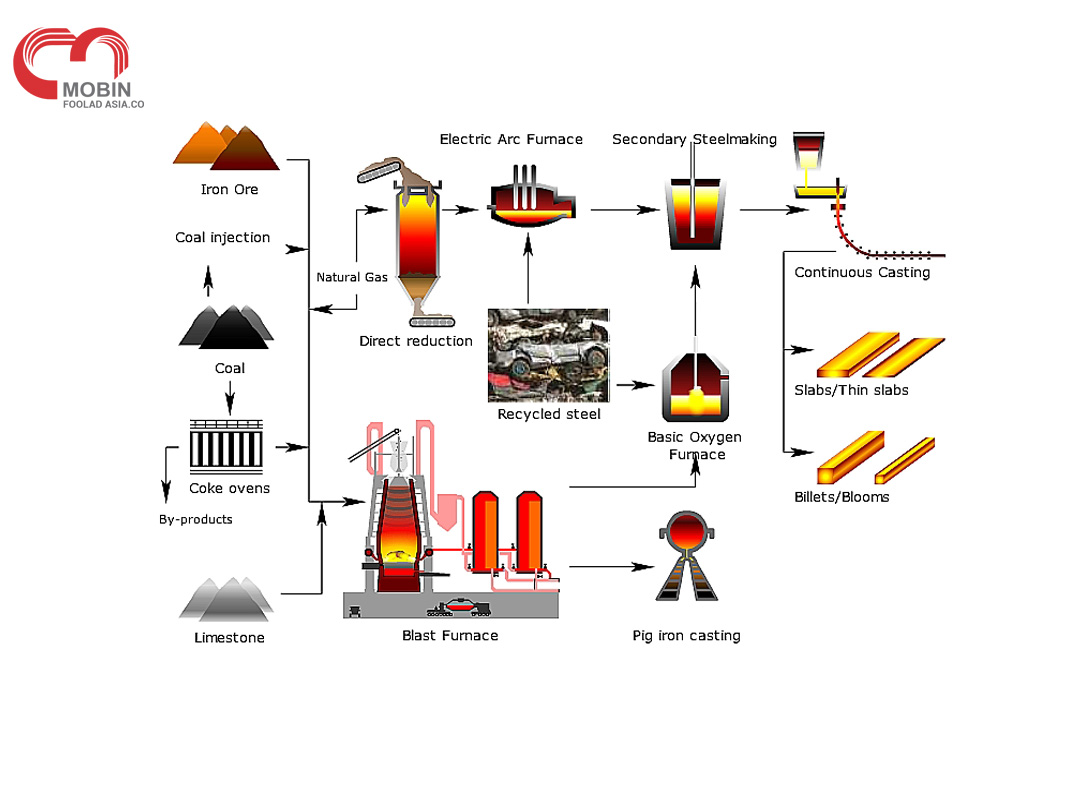

1- تکنولوژی احیای غیر مستقیم در کوره بلند (روش بسمه)

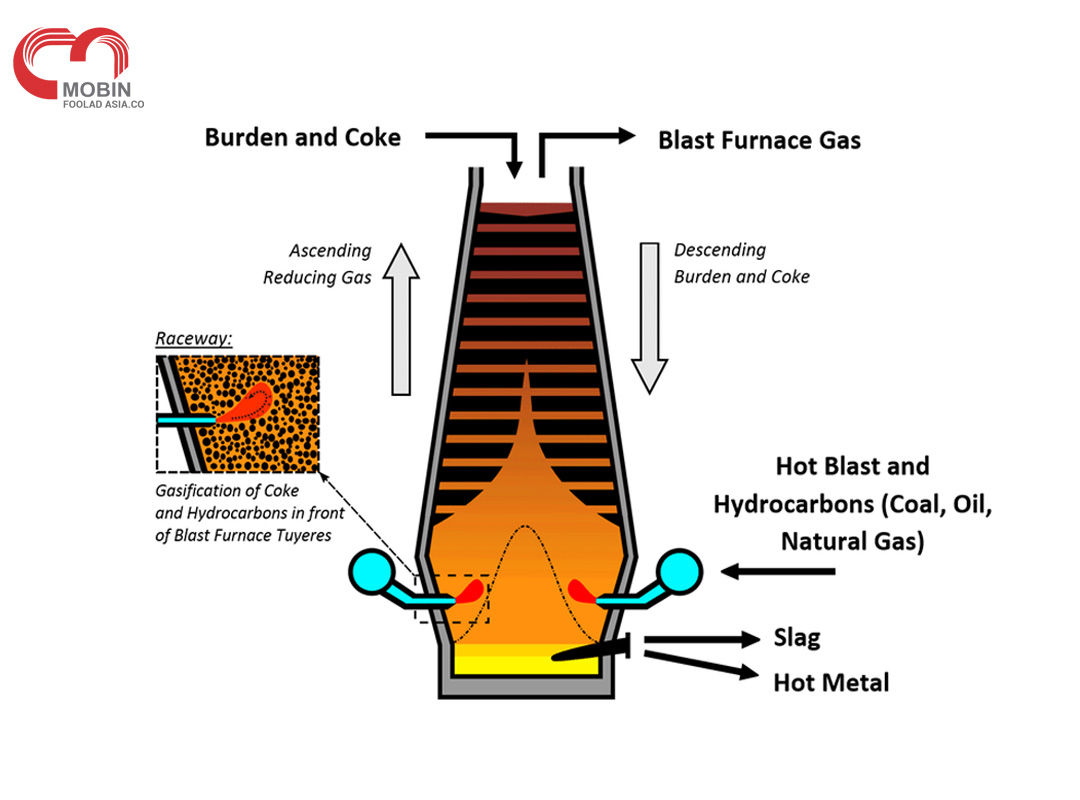

در این روش، سنگ معدن را به همراه کک (به عنوان احیا کننده) به کورههای بلند (Blast Furnace) وارد میکنند. سپس مواد مذاب را جهت تولید فولاد و حذف ناخالصیها، وارد کورههای اکسیژنی خواهند کرد. برای تولید کک نیز، زغال سنگ مورد نیاز است که باید تامین شود و کک از آن تولید شود.

سنگ معدن نیز برای بارگذاری در کوره باید به قطعات مناسب شکسته شود که اصطلاحا آگلومراسیون نامیده میشود. بر اساس آمارهای جمع آوری شده، در حدود 60 درصد فولاد خام در کل دنیا با این تکنولوژی تولید میشود. بنابراین روش بسیار مهمی بوده و خواهد بود. همان طور که گفتیم، در این روش چدن مذاب که در کورههای بلند تولید میشود، برای ساخت فولاد باید به کورههای اکسیژنی منتقل شود.

در نهایت، در کورهی اکسیژنی با بهرهگیری از اکسیژن با خلوص بالا، در فرایند سریعی فولاد با درصد کربن دلخواه تولید میشود. این تکنولوژی در کارخانه ی ذوب آهن اصفهان مورد استفاده قرار گرفته است.

2- تکنولوژی احیای مستقیم در کورههای قوس:

در روش مستقیم، که تکنیک جدیدتری است، برای تولید فولاد از کورههای قوس الکتریکی استفاده میشود. در این تکنیک برای احیای سنگ معدن آهن، به جای کک از گاز طبیعی متان (CH4) بهره گرفته میشود. البته باید توجه داشت که این موضوع تنها در کشورهایی مانند کشور ما قابل اجرا و سود آوری است که خود از منابع غنی گاز طبیعی بهرهمند هستند. وگرنه خرید گاز از کشورهای دیگر برای پیاده سازی این تکنیک سودمند نخواهد بود. کشور غنی ما پس از کشف این منابع و ایجاد شبکههای سراسری انتقال آن به صنایع مربوط، توانست روش مستقیم را برای صنعت ساخت فولاد پیاده سازی کند.

تصویر 2- شکل شماتیک از کوره های بلند برای احیای غیر مستقیم سنگ آهن

مراحل احیای مستقیم فولاد

مراحل این تکنولوژی فارغ از روشهای متعدد به کاربرده شده، چهار مورد هستند:

- گندله سازی

- احیای مستقیم

- کورهی ذوب

- ریخته گری مداوم

گندله سازی

برای تولید گندله، که به آن کنسانتره یا سنگ آهن خرد شده نیز گفته میشود، میبایست سنگ معدن مورد نظر را با اعمال حرارت و ترکیب با برخی مواد، بپزند. زیرا سنگهای آهن با حالت خام و ابعاد بزرگتر مشکلاتی را در هنگام بارگذاری در انواع کوره برای مراحل بعد، ایجاد میکنند. گندلهها در حقیقت مشابه گویهایی متخلخل و نسبتا هم اندازه خواهند بود که پس از عبور کنسانتره از دیسکهای مخصوصی شکل میگیرند. قطر این قطعات بین 8 تا 16 میلی متر بوده و پس از خشک و سرد شدن برای مراحل بعدی مورد استفاده قرار میگیرند.

تصویر 3- گندله های تولید شده از کنسانتره

احیای مستقیم

دو روش رایجتر و کاربردی در فرایند احیای مستقیم، میدرکس و HYL هستند که اولی در ایران مرسوم است. در این روش، منوکسید کربن و گاز طبیعی با دمای بالا را به مخزنی که حاوی گندله هاست، وارد میکنند. هیدروژن موجود در متان با اکسیژن مورد نظر در اکسید آهن واکنش داده و ضمن آزاد شدن بخار آب، آهن با عیار بالاتر خالص سازی میشود. به این محصول آهن اسفنجی گفته میشود که همراه با ضایعات فلزی جهت بارگذاری در کورههای ذوب مختلف و تولید فولاد، استفاده میشوند.

کوره ذوب

عمدتا دو نوع کورهای که به این منظور به طور گسترده استفاده میشوند، کورهی قوس الکتریکی و کورهی القایی هستند. کورهها در ابتدا با ضایعات آهن شارژ شده و سپس، آهن اسفنجی تولید شده در مراحل قبلی به ضایعات ذوب شده اضافه می شود. نسبت آهن اسفنجی مورد استفاده به قراضهها در هر دو کوره، 3 به 1 خواهد بود. در انتهای فرایند ذوب، فولاد مذابی را که حاصل شده، به پاتیلها وارد میکنند.

ریخته گری مداوم

در این مرحله فولاد مذاب پس از تجزیهی شیمیایی، از داخل پاتیلها به قالبهای شمش فولاد هدایت میشود. یک جریان آب مسئول پایین آوردن دمای قالبها از طریق خنک کردن دیوارهی آن هاست. این کاهش دما یک پوستهی نازک در اطراف شمش را به فاز جامد در میآورد. سپس اسپری کردن آب بر روی فولاد درون قالبها به شدت دمای آنها را پایین آورده و جامد خواهد کرد.

از محصول نهایی به شکل شمشهای فولادی برای استفاده در صنایع مختلف از جمله تولید انواع پروفیل فولادی بهره گرفته میشود.

تصویر 4- ذوب فولاد در کوره و انتقال به پاتیل

روش تولید فولاد با احیای مستقیم

انواع مختلفی از تکنولوژیها برای احیای مستقیم سنگ آهن جهت تولید فولاد ابداع شده است. در زیر لیستی مختصر از این روشها را نام میبریم.

روش HYL

این روش برای اولین بار در مکزیک ابداع شد و برای نخستین بار در قالب یک سیستم 75 هزار تنی پیاده سازی شد. اساس HYL بدین صورت است که گاز طبیعی به بخار آب تغییر فرم داده و از گاز احیا کنندهی حاصل در راکتورهای ساکن استفاده میشود. این روش به دلایل خاصی رایج نبوده و با تکنولوژیهای دیگر جایگزین شد.

روش پروفر

این روش نیز توسط آلمانیها برای تولید آهن ارائه شد اما اکنون کمتر از 10 درصد از آهنی را که با روش احیای مستقیم سنگ معدن تهیه میشود، در بر میگیرد.

روش میدرکس (MIDREX)

این ایده به صورتی است که گاز طبیعی که دمای بالایی دارد از پایین کوره وارد فرایند میشود. سپس پس از احیای آهن، گاز مصرف شده از بالای کوره خارج میشود. محصول این فرایند آهن اسفنجی خواهد بود که پس از پایین آمدن دما تا حدود 40 درجه، تخلیه میشود.

روش پرد (PERED)

در این تکنولوژی نوعی کورهی استوانهای با راندمان بالا، گندلههای آهن (اکسید آهن) را به آهن اسفنجی (احیا شده) تبدیل میکند. در نهایت آهن اسفنجی حاصل شده برای تولید فولاد مورد استفاده خواهد بود.

تصویر 5- ریخته گری فولاد مذاب (انتقال به قالب های شمش فولاد)

در این متن تا جای ممکن به مهمترین و رایجترین روشهای احیای سنگ آهن معدنی برای احیا و تولید فولاد پرداختیم. امیدواریم این مطالب برای شما مفید واقع شود.