اثر مصرف آهن اسفنجی بر کیفیت فولاد تولیدی

فهرست محتوا

همان طور که مستحضر هستید، دو نوع مادهی اولیهی مهم برای ذوب و تولید فولاد به کار میرود. هر یک از این منابع مزایا و معایب خاص خود را دارند که در مقالههای قبلی مختصرا به آن پرداختهایم. حال میخواهیم به این مساله بپردازیم که اثر مصرف آهن اسفنجی (بجای ضایعات آهن) بر کیفیت فولاد تولیدی چگونه است؟ در حقیقت باید خوبیها و کاستیهای هر فرایند را بررسی کرده و تاثیر آن را مد نظر داشته باشیم. اینگونه میتوانیم به نتیجه و ارتباط منطقی در صنعت ذوب و تولید فولاد برسیم. در این متن همراه ما باشید تا برخی از معتبرترین یافتهها را با هم به اشتراک بگذاریم.

فرایند تولید فولاد

تولید فولاد بر مبنای عمدهترین منابع اولیه که در دسترس کارخانجات ذوب و تولید فولاد است، تنظیم میشود. این مواد شامل آهن اسفنجی و انواع ضایعات آهن هستند. آهن اسفنجی را با استفاده از احیای سنگ آهن که از معادن سنگ آهن طبیعی در هر کشور به دست میآورند، تولید میکنند. بر اساس این فرایند، مادهای به نام آهن اسفنجی با عیار آهن بین 84 تا 95 درصد حاصل میشود.

انواع ضایعات آهن قراضه نیز توسط صنایع، کارخانجات و مردم ایجاد شده و توسط مراکز خاصی جمع آوری میگردند. این مراکز جمع آوری و خرید و فروش ضایعات، قراضههای آهن را دسته بندی یا درجه بندی کرده و به کارخانجات ذوب و تولید فولاد میفروشند. در ادامه این صنایع از ضایعات آهن یا مصرف آهن اسفنجی برای بارگیری کورههای ذوب استفاده مینمایند.

اما این که کدام یک از این دو مادهی اولیه مورد استفاده قرار گیرد، کاملا بستگی به شرایط و منابع در دسترس دارد. سیاستها و برنامهریزیهای درون هر کسب و کار، تعیین کنندهی نهایی رویکرد عملیاتی آن خواهد بود. بنابراین راهبرد در پیش گرفته شده بین تمامی کسب و کارهای تولید فولاد یکسان نبوده و وابسته به شرایط است. برخی از آنها بنابر صلاح دید مسئولان خود از آهن اسفنجی و برخی دیگر از قراضههای آهن استفاده مینمایند.

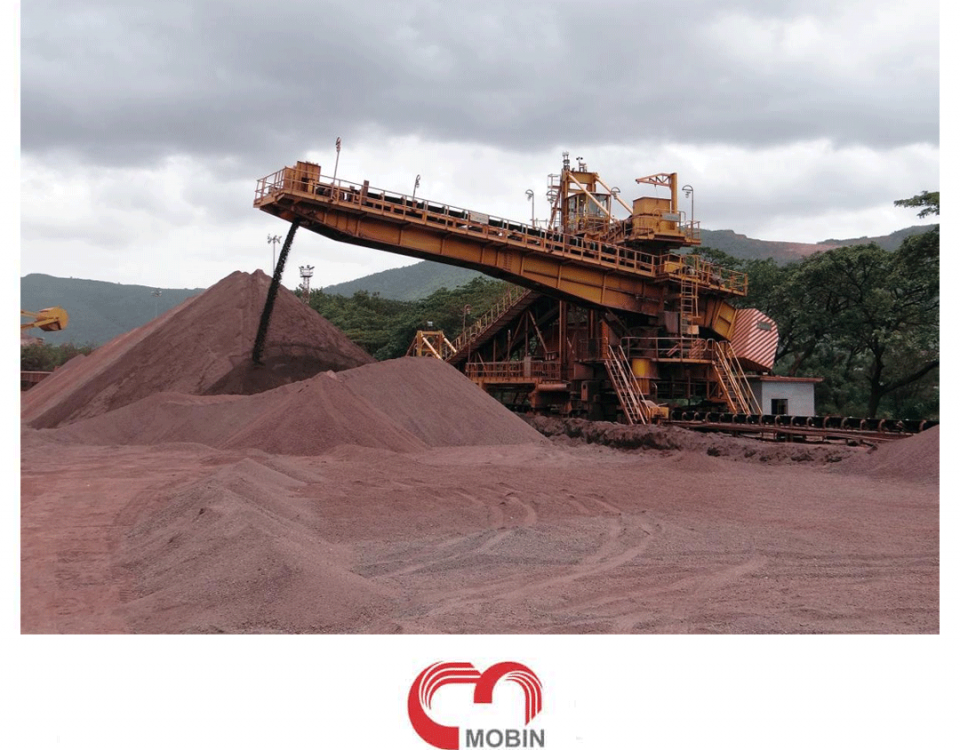

تصویر 1- فرایند تولید فولاد با استفاده از آهن اسفنجی صورت می گیرد.

آهن اسفنجی در تولید فولاد

چه چیزهایی باعث میشود یک صنعت ذوب و تولید فولاد، از آهن اسفنجی برای شارژ کورهها استفاده کند؟ استفاده از قراضهها یا ضایعات آهنی فواید بسیار زیادی در حفظ بهداشت محیط زیست، محافظت از سرمایههای ملی، منافع اقتصادی، صرفه جویی در انرژی و مانند آن دارد. با این وجود، برخی دلایل باعث میشوند یک کارخانه به جای ضایعات آهنی، از آهن اسفنجی تولید شده برای تولید فولاد استفاده کند.

یکی از این دلایل، عدم وجود منابع مورد نیاز کافی از ضایعات آهن در دسترس است. درحالیکه یک کشور پیشرفته یا در حال توسعه سالانه حجم زیادی از قراضههای فلزی را تولید مینماید، چنانچه صنعت بازیافت آن کشور موفق عمل نکند، این ضایعات به محل درست خود که مراکز جمع آوری باشد، هدایت نمیشوند. علاوه بر آن، در بعضی شرایط کشورها دارای منابع عظیم سنگ آهن و به نوبهی آن آهن اسفنجی هستند که سبب میشود استفاده از آن را بر ضایعات آهن ترجیح دهند.

برای بکارگیری و مصرف آهن اسفنجی در تولید فولاد، میبایست از کورههای قوس الکتریکی یا EAF استفاده شود. دمای بسیار بالای این کورهها موجب میشود که در دفعه اول ذوب و بارگیری، درصد کربن ماده مذاب به شدت کاهش یافته و فولاد با کیفیت مناسبی استحصال شود.

تصویر 2- نمونه ای از آهن اسفنجی

اثر مصرف آهن اسفنجی بر کیفیت فولاد تولیدی

در گذشتههای دور به جای ذوب آهن اسفنجی یا قراضه برای تولید فولاد، از روشی موسوم به روش خمیری استفاده می شده است. در روش خمیری آهن خام را ذوب کرده و آنقدر به هم میزدند تا کربن آن در واکنش با اکسیژن موجود در هوا بسوزد. سپس با ضربات پتک بر روی خمیر حاصل شده، سرباره را از آن جدا میکردند. اما کیفیت فولاد نهایی مناسب و یکسان نبوده و از این جهت با روشهای امروزی جایگزین گردید.

در دهههای اخیر از کورههای القایی و قوس (الکتریکی) و مصرف آهن اسفنجی یا ضایعات آهن بدین منظور استفاده مینمایند. یک نمونه از روشهایی که با استفاده از آهن قراضه و مواد مذاب آهنی انجام شده و با جریان شدیدی از اکسیژن خالص همراه میشود، یک محصول با کیفیت را خواهد داشت. این جریان اکسیژنی باید سرعتی بالاتر از سرعت صوت داشته و بر سطح مواد مذاب درون کوره وارد شود. بنابرین ناخالصیهای کربن به سرعت اکسید شده و از آن جدا میشوند. سایر مراحل تولید فولاد را با اضافه کردن مواد مختلف و تهیه آلیاژی مستحکم ادامه میدهند.

منظور از کیفیت در فولاد میزان جداسازی همین ناخالصیهای کربنی و البته یکنواختی و استحکام نهایی محصول است. البته این بدین معنا نیست که فولاد دارای کربن نیست، بلکه مقادیری کربن در ترکیب شیمیایی فولاد سبب بالا بردن استحکام آن شده و مقادیر بیشتر سبب تردی و شکنندگی میشوند.

تصویر 3- آهن اسفنجی به منظور استفاده در کوره های تولید فولاد، می بایست تولید و انبار شوند.

معایب آهن اسفنجی در تولید فولاد

بررسیها و تحقیقات نشان دادهاند که مصرف آهن اسفنجی درصد ناخالصی (یا پرت) بیشتری نسبت به قراضههای آهنی دارند. بالطبع میزان ناخالصی بالاتر سبب میشود مدت زمان ذوب و حجم تولید شده فولاد کاهش یابد. زیرا گفته میشود که ناخالصیهای موجود در این مواد حدود 45 درصد بیشتر از آهن خالص انرژی جذب مینمایند. بنابراین میبایست کوره به دفعات متعدد شارژ شود تا نتیجه مورد نظر به دست آید.

مزایای آهن اسفنجی در تولید فولاد

جالب است بدانید مصرف آهن اسفنجی در کورههای ذوب و تولید فولاد مزایایی نیز داشته است. به عنوان مثال میزان مس، کروم، سرب، تنگستن، روی، قلع و عناصر مزام و مضر دیگر در آهن اسفنجی به مراتب کمتر از قراضه است. بنابراین میزان این ناخالصیها در فولاد تولید شده نیز کم شده و موجب افزایش کیفیت فولاد و بهبود خصوصیات مکانیکی آن میشود.

به علاوه، مقدار کمتر گوگرد و فسفر در آهن اسفنجی، سبب میشود که نیاز به عملیات تصفه مذاب کاهش پیدا کند. در نتیجه بهرهوری کوره بالا رفته و ناخالصیها کمتر شوند.

مصرف آهن اسفنجی چه اثراتی بر کوره میگذارد؟

از آن جا که میزان اکسید آهن FeO در آهن اسفنجی بیشتر از ضایعات آهن است، میزان اکسیژن آزاد شده از آن در فرایندهای احیا نیز بیشتر خواهد بود. این حجم اکسیژن با دیوارههای سیلیسی نسوز درون کورهها واکنش داده و سبب خوردگی و کاهش عمر مفید آن میشود.

تصویر 4- اثر مصرف آهن اسفنجی بر عملکرد کوره

در متن بالا به برخی از مهمترین ویژگیهای مصرف آهن اسفنجی اشاره کردهایم. این ماده اولیه رایج در صنایع تولید فولاد، مزایا و معایب خاص خود را دارد که بسته به شرایط در دسترس کارخانجات هر منطقه، میتواند انتخاب شود. ایران یکی از کشورهایی است که به دلیل داشتن معادن فراوان طبیعی سنگ آهن، از آهن اسفنجی برای ذوب و تولید فولاد در کورههای قوس استفاده مینماید.