فواید روش فورج آهن

فهرست محتوا

فورج ، روش پردازشی است که با تحت فشارقرار دادن صفحات فولادی صورت میگیرد.در روش فورج،ورقه یا شمش فلزی توسط کوره ای با فرکانس متوسط تا دمای معینی گرم می شود ، سپس در قالب خاصی قرار داده می شود تا بتواند کاملا مانند قالب مورد نظر شکل بگیرد.روش فورج فرآیندی کاملاً متفاوت نسبت به ریخته گری است ،بدین صورت که در ریخته گری با ریختن ماده ی مذاب درون قالب،شکل نهایی آهن تشکیل می شود. پس از قالب گیری ،بافت فلز مجددا احیا وخصوصیات فیزیکی نیز بهبود می یابند. در مقایسه با مواد خام، خواص فیزیکی مانند استحکام ، انعطاف پذیری وسختی پس از قالب گیری با روش فورج بسیار بهتر می شوند.

با توجه به انواع مختلف فورج ، تقریباً قطعات فلزی می توانند به تمامی اشکال قالب گیری شوند، به خصوص زمانی که از قطعات مخصوصی برای ایمنی هر چه بیشتر استفاده می شود،روش فورج بهترین روش تولیدی خواهد بود. این روش در زمینه های ساخت ابزار های حامل، صنعت خودروسازی، جنگلداری و کشاورزی و غیره ارائه می شود با ما همراه باشید تا شما را با مزایای استفاده از فورج آشنا کنیم.

مزایای استفاده از فورج نسبت به سایر روش ها

1-فورج در مقابل ریخته گری فولاد

- فورج بسیار موثرتر است لذا ریخته گری روش خوبی برای ساخت فولادی با مقاوت بالا در شرایط مختلف نیست.فورج از لحاظ مقاومتی و استحکام بسیار فوق العاده عمل میکند و باعث اطمینان بیشتر در این زمینه میگردد.

- فورج قابل اطمینان تر و مقرون به صرفه تر است. با توجه به اینکه ریخته گری به فرم مایع انجام میشود ،امکان ایجاد عیب و نقص در فرم نهایی وجود خواهد داشت.از آنجا که فورج ساختار داخلی فلز را تلخیص میکند ،استحکام ، انعطاف پذیری و مقاومت بالایی را بوجود میاورد ، بنابراین محصولات حاصل از فورج بسیار بهترهستند،بخصوص زمانی که بصورت کلان تولید شوند.

- روش فورج ثبات بیشتری را در طول فرآیند تولید دارد.از آنجا که ممکن است آلیاژ هنگام ریخته گری از فولاد جدا شود ، بنابراین ریخته گری نیاز به کنترل مداوم در فرآیند ذوب و خنک کنندگی دارد ، که ممکن است منجر غیر یکنواختی و عدم توازن در فرم نهایی شود. با این حال ، فورج نسبت به عملیات حرارتی قابل پیش بینی تر بوده و ثبات بهتری دارد.

2-فورج و قطعات ماشینی استیل

- روش فورج به عملیات ثانویه کمتری نیاز دارد. برای برطرف کردن بی نظمی های سطحی و رسیدن به ابعاد نهایی ، از ماشینکاری و میله های مخصوص استفاده میشود که به عملیات اضافی مانند چرخاندن ، سنگ زنی و پولیش منجر میشوند. با کمی مقایسه مشخص میشود که، فورج می تواند مستقیماً و بدون عملیات ثانویه مورد استفاده قرار گیرند.

- این روش برای فلزاتی با اندازه های بزرگ بسیار مطلوب است. اندازه و شکل محصولات ساخته شده به قالب بکار رفته برای آنها بستگی دارد حال آنکه روش فورج ممکن است تنها فرایند فلزکاری با درجه های معین در اندازه های مختلف باشد. روش فورج در ابعاد مختلف از لحاظ اقتصادی تولید میشود.

3-قطعات فلزی جوشکاری شده در مقابل فورج

- روش فورج خاصیت متالورژیکی سازگارتر و بهتری را ارائه می دهد. سطح گرمایشی و خنک کنندگی متغیری که در فرآیند جوشکاری رخ می دهد ، می تواند خصوصیات متالورژیکی مانند ساختار درونی فلز را تخریب کند.برای مثال یک درز جوش داده شده ممکن است حاوی شکاف یا سوراخی شود که بعنوان فاکتور مخرب متالورژیکی عمل کند که در نهایت می تواند منجر به خرابی بخشی از فلز شود در سمت دیگر فورج های فولادی هیچ خلأ داخلی ایجاد نمیکنند.

- فورج تولید ساده تری را در پی دارد. جوشکاری مکانیکی نیاز به انتخاب دقیق مواد اتصال دهنده ، انواع و اندازه های اتصال و همچنین نظارت دقیق بر عملکرد سفت کنندگی دارد که همگی هزینه تولید را افزایش می دهند.فورج، فرایند تولید را ساده می کند و کیفیت و استحکام را بخش به بخش افزایش میدهد.

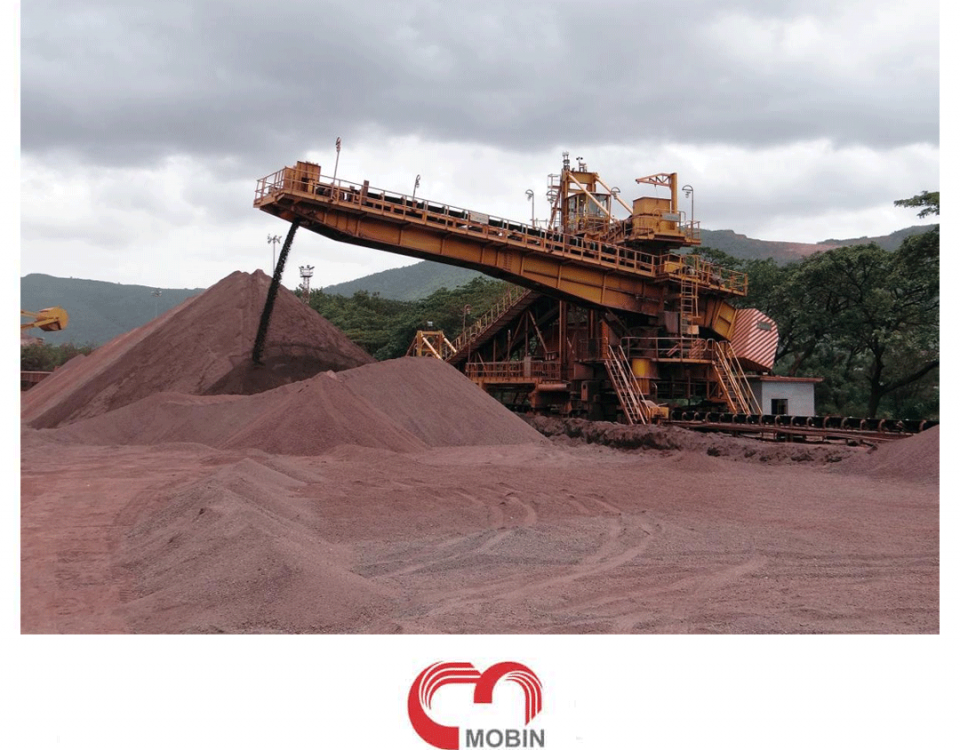

تصویر 1- استفاده از روش فورج

4-روش فورج و قطعات فلزی

- همانطور که گفته شد فورج، به عملیات ثانویه کمتری نیاز دارد. اشکال خاص قطعات فلزی ، سیم ها و سوراخ ها و مقاومت قطعات نیاز به ماشین کاری گسترده دارند. فورج اغلب می تواند ماشینکاری ، سوراخ کاری و مراحل ساده دیگر را سرعت ببخشد.مقبولیت کلی روش فورج منجر به تکمیل شدن هرچه بهتر عملیات گردد.

- این روش فورج انعطاف پذیری بیشتری در طراحی ارائه می دهد و اشکال قطعات فلزی با اعمال فشار ایجاد میشوند و به صورتی عمل میکند که محدود به چند طرح خاص نیست.

5-پلاستیک / کامپوزیت تقویت شده در مقابل فورج

- روش فورج دامنه ی دمایی بیشتری را پشتیبانی میکند. دمای قابل تحمل خدمات پلاستیک / کامپوزیت محدود است و تأثیر دما غالباً پیچیده.روش فورج عملکرد خوبی را در طیف وسیعی از دماها حفظ میکند.

- این روش خدمات جانبی قابل اطمینان تری را ارائه می دهد. بدتر شدن و عملکرد مداوم و رو به افول خدمات پلاستیک / کامپوزیت می تواند از معایب بزرگ آنها باشد.مواد حاصل از فورج تقریباً در تمام موارد میتوانند خاصیت فیزیکی، مکانیکی ،مقاومت در برابر ضربه و مقاومت در برابر فشار ، کامپوزیت ها را حفظ کنند.

پس همانطور که در بالا گفته شد بهترین روش برای ساخت فولاد ، استفاده از فورج است .

با تشکر از همراهی شما