هرآنچه که باید درباره استخراج سنگ آهن دانست!

فهرست محتوا

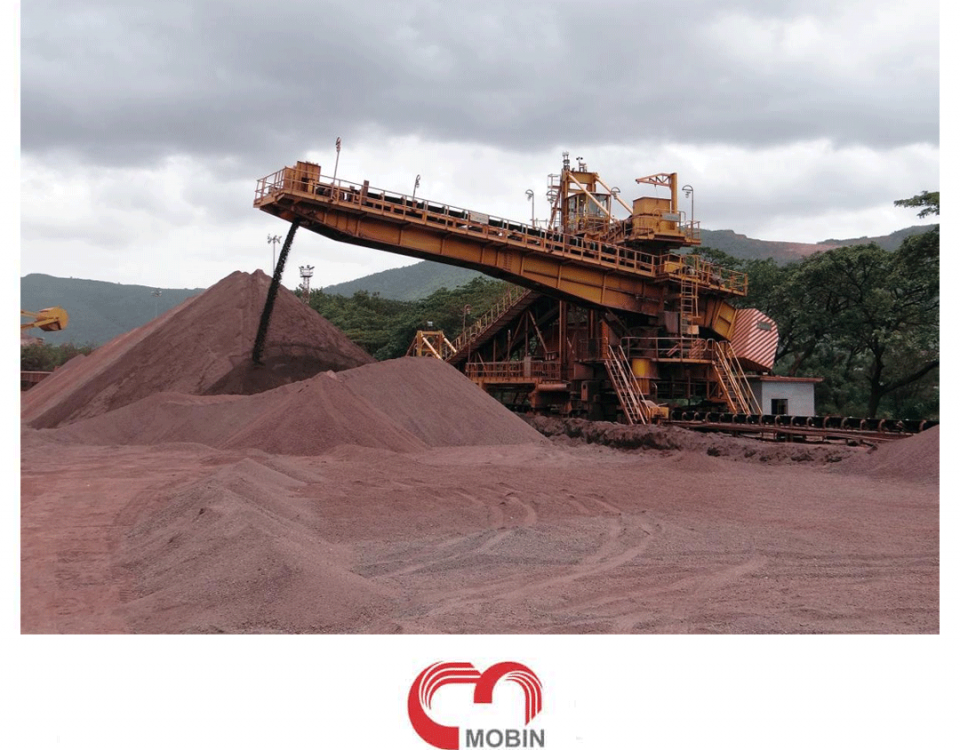

استخراج سنگ آهن

آهن، از مهم ترین فلزات است که در بیشتر صنایع مورد استفاده قرار میگیرد و اهمیت بسیار زیادی برای کشورها دارد، چرا که یک قدم بزرگ برای پیشرفت در صنایع به حساب می آید. این نکته را در نظر بگیرید که، برای استخراج سنگ آهن باید چالش ها و فرآیندهای بسیاری را طی کنید تا یک محصول با کیفیت ارائه دهید.

این فلز که از اعماق معادن به دست شما میرسد، در صنعت های مختلفی نظیر: اتومبیل سازی، کشتی سازی، پل سازی، ساختمان سازی و… مورد استفاده قرار میگیرد و باید فرآیندهای فیزیکی، شیمیایی، مکانیکی ویژه ای را انجام داد.

استخراج آهن از معدن تا رسیدن به یک آهن با کیفیت، دارای مراحل متعددی است که باید با دقت زیاد انجام شود. در ادامه ، شرکت مبین فولاد آسیا قصد دارد تا درباره مراحل استخراج سنگ آهن به شما مطالبی را ارائه دهد.

سنگ آهن چیست؟

قبل از هر چیزی بهتر است شما را با مفهوم سنگ آهن آشنا کنیم و بعد به سراغ مراحل استخراج سنگ آهن رویم. برای اینکه بتوانیم فلز آهن را بدست بیاریم، نیاز به سالیان زیادی است که یک سنگ به وجود آید. این نوع سنگ ها در معادن به وفور یافت میشوند. ارزش سنگ رابطه مستقیمی با قیمت نهایی محصول دارد، یعنی هر چه ارزش سنگ آهن بیشتر باشد، مسلما محصول با کیفیتی را به عرضه میکند و هزینه آن نیز بیشتر خواهد بود. این سنگ های با ارزش در پوسته زمین به وجود می آیند که درصد آهن بیشتری نیز دارند که تنها 5 درصد از پوسته زمین از اکسیدهای آهن تشکیل میشود. البته ترکیبات دیگری جز اکسید در سنگ های آهن به وجود می آید مانند: سولفوریا سولفید، کربنات، سیلیکات و آرستیکی.

بعلاوه، در سطح زمین بیش از سیصد نوع کانی یافت میشود که آهن نیز نقش اساسی در آن دارد، البته میزان آهن در هر کدام از آن ها متفاوت میباشد. این نکته حائز اهمیت است که، درمیان این همه سنگ ها فقط مقدار کمی از آن ها از ترکیبات خالص آهن هستند و فقط میتوان از آنها برای تولید آهن استفاده کرد. هماتیت، مارتیت، ماگ هماتیت و مگنتیت جزء با ارزش ترین کانی ها هستند که دارای آهن خالص است و میتوان آن ها را تصفیه نمود و آهن های موجود را جدا کرد. البته، مگنتیت را نمیتوان به طور مستقیم استفاده نمود و باید عملیات گندله سازی را پشت سر بگذارد تا بتوان از آن استفاده کرد.

نحوه استخراج سنگ آهن از معدن

قبل از هرچیزی باید معادن معتبر را شناسایی کرد و از نوع کانی های آن مطمئن بود. روش های بسیاری برای شناسایی معادن وجود دارد، مثل:

- برداشت زمین شناسی

- بیوژئوشیمی

- عکسبرداری هوایی

- ژئو شیمی

- برداشت الکتریکی

- برداشت ژئو فیزیک

- حفر گمانه

نام دیگر معدن، کانسار آهن است که برخی از آنها در نزدیک ترین سطح زمین وجود دارند و برخی دیگر در عمیق ترین جای ممکن زمین یافت میشوند. عمق قرارگیری معادن در نوع استخراج سنگ آهن تاثیر بسزایی دارد. در اصل، متخصصان برای خود عیاری را در نظر میگیرند. برای مثال: عیار 70 درصد، یک عیار مطلوب و اقتصادی به حساب می آید اما اگر مقدار آن از 60 درصد پاییین تر رود، استخراج آن منطقی نمیباشد و به هیچ وجه اقتصادی نیست.

همان طور که در متن های بالا اشاره کردیم، سنگ های باارزشی در پوسته زمین وجود دارد اما برای اینکه بتوان از سنگ های آهن استفاده کرد، باید فرآیند های مختلف شیمیای روی آن انجام گیرد تا تبدیل به یک آهن شود. پس از اینکه معدن مورد نظر را شناسایی کردید، نوبت به استخراج آن میرسد. روش های مختلفی برای استخراج سنگ آهن از معدن وجود دارد. مهم ترین روش های استخراج دو نوع است که آن ها را با توجه به عمق، شکل و مسائل اقتصادی، میتوان به کار برد. روش روباز و روش زیرزمینی نام گذاری شده اند که مناسب حفر معدن میباشد.

استخراج سنگ آهن با روش رو باز

این مدل استخراج زمانی رخ میدهد که عمق کمتری از زمین را سنگ های معدنی اشغال کرده و میتوان از سطوح بالای زمین نیز به آنها دسترسی پیدا کرد که در کل دنیا این روش مرسوم تر است.

استخراج سنگ آهن با روش زیرزمینی

استخراج زیر زمینی زمانی مورد استفاده قرار میگیرد که سنگ های آهن در لایه های پایین تری یافت شده است. یعنب عمق بسیار زیادی را باید حفر کرد که بهترین روش آن حفر چاه است. نا گقته نماند این نوع استخراج عیار پایینی دارد و از نظر اقتصادی غیر منطقی میباشد و فقط در شرایط خاص مورد استفاده قرار میگیرد.

مراحل استخراج سنگ آهن

درواقع، روش استخراج سنگ آهن در حالت سنگ؛ شامل چهار مرحله میباشد که در ادامه به آنها میپردازیم:

- حفاری: در ابتدا، چند چال با استفاده از دستگاه های حفاری با الگوی مشخص ایجاد میکنیم و درون چال ها را با مواد منفجره پر میکنیم. البته روش های دیگری نیز برای حفاری وجود دارد که باید با توجه به شرایط معدن آن را انتخاب کرد.

- انفجار: کارکنان را در محل ایمن نگهداری میکنیم تا از صدمات احتمالی دور باشند، سپس عملیات انفجار برای خرد کردن سنگ ها را آغاز میکنیم تا سنگ ها را به قطعات کوچک تری تبدیل کنیم. برای اینکه عملیات به درستی انجام شود از مواد منفجره نظیر: امولسیون، مخلوط نیترات آمونیوم و بنزین استفاده میکنیم .

- بارگیری: پس از اینکه انفجار موفقیت آمیز بود، سنگ های خرد شده را توسط کامیون و شاول بارگیری میکنیم. کار شاول این است که سنگ های خرد شده را از روی زمین جمع آوری کرده و داخل کامیون میریزد. اندازه شاول ها را براساس سختی کار خود میتوانید انتخاب کنید که بین 2 تا 10 متر مکعب موجود میباشد.

- باربری: در مرحله باریری، کامیون ها ، سنگ ها را به کارخانه مورد نظر منتتقل میکند که ظرفیت آن کامیون ها 100 تن است.

فرآوری سنگ آهن به چه صورت است؟

فرآوری سنگ آهن به چه صورت است؟

همان طور که در متون بالا اشاره شد، پس از استخراج سنگ آهن، لازم است مواد با ارزش را از مواد بی ارزش تفکیک کرد که به این کار، عمل فرآوری می گویند و اینجا کار تازه شروع شده است و نمیتوان به طور مستقیم از سنگ آهن بهره ای برد بلکه نیاز به یک سری تغییرات است.

از روش های نوین فرآوری میتوان به شش مرحله اصلی آن اشاره کرد: غربالگری، خردایش، آسیاب، جدایش ثقلی و جدایش مغناطیسی که در ادامه هر کدام را به طور خلاصه توضیح خواهیم داد.

- غربالگری: اولین مرحله فرآوری، قبل از اینکه مواد را به طور کل خورد کنیم، قطعات کوچک را به وسیله سرند جدا میکنیم تا وزن خوراک سنگ شکن کاهش یابد و بهره وری افزایش یابد. به این عمل غربالگری میگویند.

- خردایش: در این مرحله ما از سنگ شکن استفاده میکنیم. سنگ شکن ها انواع مختلفی دارد که نوع ژیراتوری و مخروطی بیشتر مورد استفاده قرار میگیرد که ذرات بزرگ را تا جای امکان به ابعاد 342 میکرون میرساند. بعد از اینکه مواد خرد شد،آن را به محل دپوی ماده معدنی منتقل میکنیم.

- آسیاب: این مرحله جزء مراحل حساس میباشد که اگر آسیاب به درستی انجام نشود، باید مجدد موارد را مراحل سرند و خردایش بازگردانیم تا به اون مقدار مناسب برسد. پس باید با دقت صورت گیرد که کمترین انرژی استفاده شود. مواد بعد از خروج از آسیاب، توسط صفحه لرزان به ذرات بزرگ و کوچک تقسیم میشود و ذرات بزرگ به مراحل قبلی بازمیگردد تا مجدد مراحل تکرار شود.

- جدایش ثقلی: این مرحله نیز باید چند بار تکرار شود. روش کار به این صورت است که، ذرات سنگین با نیروی گریز از ذرات سبک جدا میشود و مارپیچ های دستگاه و آب به این عمل کمک میکنند و در انتهای مسیر مارپیچ یک مخزنی وجود دارد که مواد سنگین را از سبک جدا میکند که به این مواد کنستانتره می گویند.

- جدایش مغناطیسی: در این مرحله کنستانتره به دست آمده را ارزیابی میکنیم که اصولا سنگ آهن کمی دارد که ما با استفاده از جدایش ثقلی عیار سنگ آهن را بالا میبریم و در این روش آهن به وسیله طبلک های مغناطیسی به طور مستقیم جذب میشود و مواد سبک جدا شده برای جداسازی آهن در کوره پخته میشود

آهن فرآوری شده پس از طی مراحل ذکر شده، به صورت سنگ آهن دانه بندی شده و کنستانتره و گندله به کارخانه ذوب منتقل میشوند تا بتوان آهن خالص را بدست آورد

معادن استخراج سنگ آهن در ایران و جهان

ایران جزء نهمین سرمایه گذاران ذخایر سنگ آهن در دنیا است که تنها 2 درصد از کل منابع را در خود جای داده است و شما میتوانید این ذخایر را در نقاط مختلف کشور مشاهده کنید.

معادن زیادی در ایران یافت شده است که مهم ترین آن ها معدن چغارت بافق یزد است که اولین معدن ایران میباشد. یک سوم ذخایر در این معدن یافت میشود.

معدن دیگری که در کویر یافت شده است، معدن سنگ آهن چادرملو میباشد که تا کنون جزء بزرگ ترین تولیدکنندگان کنسانتره سنگ آهن در دنیا به حساب می آید. البته گفته شده است، موجودی ذخایره استخراجی آن تا 320 تن است که تا 10 سال دیگر به پایان میرسد.

معدن دیگری که در نزدیکی مشهد قرار دارد و نام آن معدن سنگان میباشد. ذخایر آهن آن به دو صورت عیار 23 و عیار 33 یافت میشود. میزان ذخیره این معدن تا 2 میلیارد تن میرسد.

ودر آخر،

عملیات استخراج سنگ آهن در بیش از 40 کشور در دنیا انجام میشود و امروزه از اهمیت بسیاری برخوردار است چرا که میتوان در صنایع بسیاری از آن بهره برد. نکته ای که حائز اهیمت است در کاهش ذخایر سنگ است که با اتمام آن مسلما با مشکلات بسیاری رو به رو خواهیم شد!

منبع: www.redalyc.org